Brettsperrholz (BSP) - Anlagen

Bereits 2010 ging nach einer intensiven Entwicklungsphase unsere erste Brettsperrholzanlage mit einer TimberPress X 300 für die industrielle Brettsperrholzproduktion an den Start. Inzwischen haben sich weltweit mehr als 20 Brettsperrholz-Anlagen unterschiedlichster Ausprägung im Markt bewährt.

Mit unseren Modulen für Mechanisierung und Fördertechnik sowie unserer Steuerungstechnik passen wir uns an bestehende Gebäude und Anlagen an. Wir realisieren auch Greenfield-Projekte.

Unsere Anlagenplanung stimmen wir optimal auf das gewünschte Produktionsvolumen ab. Bei unseren bisher realisierten Projekten kamen ein, zwei oder drei Brettsperrholz-Pressen mit einer Gesamtleistung von bis zu 50 Platten/Stunde zum Einsatz.

Die Mehrzahl unserer realisierten Projekte ist für eine flexible Produktion – Losgröße 1 –, mit den entsprechenden Anforderungen an den Automatisierungsgrad und die Steuerungstechnik, ausgelegt.

Unter Losgröße 1 verstehen wir 100 % Flexibilität sowohl bei den BSP-Plattenabmessungen und als auch beim Plattenaufbau. Wand- und Deckenelemente mit ganz unterschiedlichen Plattenabmessungen können in beliebiger Reihenfolge produziert werden.

Neben flexiblen Anlagen für Losgröße 1 haben wir selbstverständlich auch Anlagen für die Serienfertigung von Standardelementen projektiert und in Betrieb genommen.

Ein besonderer Entwicklungsschwerpunkt der letzten Jahre war neben der Leistungssteigerung die Verbesserung der Ressourceneffizienz, um möglichst holzsparend zu produzieren. Mit unserer TimberPress X 100 eco haben wir 2020 erstmalig eine BSP-Presse geliefert, die vollautomatisch Brettsperrholzplatten mit Fenster- und Türausschnitten produzieren kann.

BSP-Produktion in Estland

Bei diesem Projekt erarbeitete MINDA ein Konzept für eine flexible BSP-Produktion, die eine starke Produktionsleistung und einen hohen Automatisierungsgrad gewährleisten sollte. Spezifische Sonderanfertigungen sollten auch weiterhin möglich sein.

Auf einer überschaubaren Fläche von 2100 m² entstand eine moderne BSP-Produktion, die jährlich ca. 40.000 m³ Brettsperrholz bei zweischichtiger Auslastung produzieren kann.

Die BSP-Elemente werden aus losen Lamellen mittels PUR-Klebstoff verpresst. Dies geschieht inklusive Längs- und Querverdichtung in der hydraulischen Presse, der TimberPress X 336. Es entstehen Platten, die aus drei bis zu zehn Lagen mit einer Breite von 2050 bis 3600 mm, einer Länge von 3000 bis 15.200 mm und einer Dicke von 60 bis 350 mm bestehen können.

Nach dem Pressvorgang werden die BSP-Rohlinge geschliffen. Je nach Qualitätsanforderungen können die BSP-Elemente mittels eines Elementwenders von beiden Seiten beurteilt und bei Bedarf ausgeflickt werden.

Die gesamte Anlage ist für Losgröße 1 ausgelegt und wird von der übergeordneten MINDA-Fertigungsleittechnik gesteuert. Diese ist an die Arbeitsvorbereitung des Kunden angebunden.

Standort: Estland

Platzbedarf: 2100 m²

Ausgangsmaterial: sägeraue Lamellen

Fertigprodukt: großformatige BSP-Platten

Länge: 3.000 – 15.200 mm

Breite: 2.050 - 3.600 mm

Dicke: 60 - 350 mm

Pressentechnik: TimberPress X 336

Klebstoff: 1K - PUR

Anzahl der Bediener: 2

Losgröße: 1 - kommissionsweise Fertigung

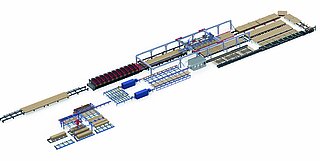

Legende:

1. Beschickung von keilgezinkten und gehobelten Lamellen

2. Ablängsäge: Zuschnitt der jeweiligen Lamellen-Längen

3.Pufferbildung der Längslagen

4. Pufferbildung der Querlagen

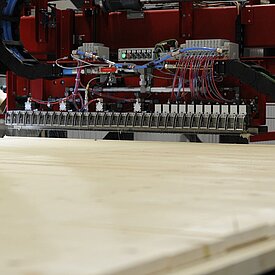

5. Vakuum-Legeportal und PUR-Klebstoffauftrag: Bildung des beleimten BSP-Elements

6. Legebereich: Simultaner Wechsel der Presscharge

7. TimberPress X 336: Hydraulische BSP-Presse mit integrierter, dreidimensionaler Verdichtung des beleimten BSP-Elements

8. Weitertransport der BSP-Elemente: zur Qualitätskontrolle und Schleifmaschine

9. Qualitätsstation und Elementwender

10. Flächenschleifmaschine

11. Abnahmestation der geschliffene BSP-Elemente zu den CNC-Abbundanlagen

Überblick über die BSP-Produktion

Aushärtungslager für Lamellen und Beschickung der Anlage

Vakuumlegebereich

TimberPress X 336

BSP-Produktion in Schweden

Eine vorhandene Japanbalkenfertigung sollte möglichst kostenoptimal zu einer effizienten und flexiblen BSP-Fertigung umgebaut werden. Die vorhandene Produktionshalle war für ein Standard-BSP-Layout zu schmal bzw. bot für die Fertigung von großformatigen Brettsperrholzplatten auf den ersten Blick keinen ausreichenden Platz.

Gemeinsam mit dem Projektteam des Kunden haben wir einen Lösungsvorschlag entwickelt, der alle Randbedingungen vollumfänglich berücksichtigt. Das Ergebnis ist eine sehr kompakte und trotzdem funktionelle Brettsperrholz-Produktionslinie auf einer Fläche von 90 m x 20 m, die von nur zwei Mitarbeitern betreut wird.

Maximal können auf der Anlage 16,6 m x 3,1 m große BSP-Elemente bei einem maximalen Druck von 0,8 N/mm² verpresst werden.

Die Anlage wird zweischichtig ausgelastet, so dass ein Jahresausstoß von ca. 30.000 m³ Brettsperrholz produziert wird. Die Produktion ist so flexibel gestaltet, dass in Losgröße 1 die auf der Baustelle benötigten Elemente genau in der richtigen Reihenfolge gepresst und bearbeitet werden. Die Umstellung auf das jeweilige BSP-Element erfolgt schnell und flexibel.

Für einen reibungslosen Arbeitsablauf der Fertigung sorgt das von MINDA installierte Leitrechnersystem FlowMate. Es steht für hohe Prozesssicherheit, Bedienerfreundlichkeit und liefert darüber hinaus Daten für das Qualitätsmanagement des Kunden.

Standort: Schweden

Platzbedarf: 110 x 20 m

Ausgangsmaterial: sägerauhe Bretter

Fertigprodukt: großformatige BSP-Platten

Länge: 8.000 x 16.600 mm

Breite: 2.050 x 3.100 mm

Dicke: 60 - 350 mm

Pressentechnik: TimberPress X 331

Klebstoff: 1K - PUR

Losgröße: 1 - kommissionsweise Fertigung

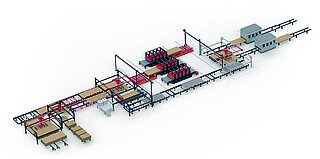

Legende:

1. Vakuum-Entstapelung: Automatische Beschickung der Anlage mit unterschiedlichen Dimensionen und Qualitäten

2. Leitstand und Qualitätsbeurteilung: Kontrolle der Produktionsreihenfolge mit Überwachungsfunktion

3. Keilzinkenanlagen: Zwei Kompaktkeilzinkenanlagen zur Lamellenproduktion

4. Lamellenhobel: Vierseitige Hobelmaschine

5. Übergabepuffer inkl. Lamellenwender: Zwischenlagerung der Längs- und Querlagenlamellen

6. Längslagenpuffer: Pufferung von maximal 4 Längslagen

7. Ablängsäge: Ablängen der Querlamellen

8. Querlagenpuffer: Pufferung von maximal 4 Querlagen

9. Vakuum-Legeportal und PUR-Klebstoffauftrag: Bildung des beleimten BSP-Elements

10. Legebereich: Simultaner Wechsel der Presscharge

11. TimberPress X 331: Hydraulische BSP-Presse mit integrierter, dreidimensionaler Verdichtung des beleimten BSP-Elements

12. Weitertransport der BSP-Elemente: zu den Abbundanlagen und der Kommissionierung/Versand

Bildung der Längslagen

Zuführung der Längs- und Querlagen

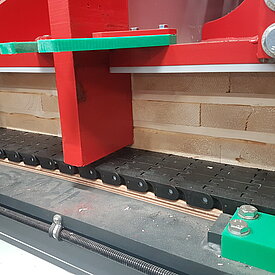

Auflage der Längslamellen

Kleberauftrag

Pressrohling vor der Verdichtung

Verpressung eines fünflagigen BSP-Elements

TimberPress X 331

Verpresstes BSP-Element

BSP-Produktion in den USA (Fahrbahnplatten)

Diese Produktionslinie zur Herstellung kleinformatiger BSP-Platten wurde für einen sehr hohen Produktionsausstoß konzipiert. Eine besondere Leistungsanforderung wurde dabei an die Beschickung der drei nebeneinander arbeitenden BSP-Pressen gestellt. Die Hydraulikpressen wurden so ausgelegt, dass sie eine Zykluszeit von 20 Minuten ermöglichen. Bei einschichtiger Auslastung wird eine Jahreskapazität von bis zu 250.000 Elementen erreicht.

Die 1,20 m hohen Presskammern erlauben beispielsweise die Verpressung von 8 x 3-lagigen oder 5 x 5-lagigen Platten in einem Pressvorgang. Der Pressdruck ist ausgelegt auf bis 0,65 N/mm², wobei die Druckeinleitung in vertikaler Richtung erfolgt.

Die auf dieser Anlage produzierten drei- bis fünflagigen BSP-Platten werden in Standardgröße hergestellt und als temporäre Fahrwege eingesetzt. Für eine bessere Bodenhaftung werden in der unteren Lage jeweils zwei Lamellen weggelassen.Sie kommen als sogenannte „Access-Mats“ oder auch „Rigg-Mats“ beispielsweise in der Ölsandindustrie oder bei der Errichtung von Windkraftanlagen in unwegsamem Gelände zur Anwendung.

inklusive Kleberauftrag

mittels eines Shuttles

inklusive Kleberauftrag

mittels eines Shuttles

Standort: USA

Platzbedarf: 125 x 40 m

Ausgangsmaterial: gehobelte Bretter

Fertigprodukt: Fahrbahnplatten

Länge: 4.260 - 5.490 mm

Breite: 2.440 mm

Dicke: 114 - 165 mm

Pressentechnik: TimberPress X 225

Klebstoff: 1K - PUR

Bedienerzahl: 4

Losgröße: Serienfertigung

Legende:

1. Zuführung der Längslagen: Vakuum-Entstapelung und Vereinzelung

2. Zuführung der Querlagen: Vakuum-Entstapelung und Vereinzelung

3. Bildung des Presspakets inklusive Kleberauftrag

4. Beschickung der BSP-Pressen über ein Shuttle

5. TimberPress X 225: drei nebeneinanderstehende Hydraulikpressen

6. Formatierung: Zuschnitt auf das Endformat

MINDA Brettsperrholz-Produktionslinie

Für einen skandinavischen Kunden konzipierte MINDA ein flexibles Anlagenkonzept zur Herstellung großformatiger BSP- Elemente.

Auf einer hydraulischen BSP-Presse, der TimberPress X 331, können maximal 16,60 m x 3,10 m große Platten verpresst werden.

Für einen reibungslosen Arbeitsablauf der Fertigung sorgt das MCS-Leitrechnersystem von MINDA.