WPA-Abtransport

Der Abtransport aus der Wellpappanlage (WPA) erfolgt in der Regel über mehrere Sektionen. In der ersten Sektion werden die Stapel von der WPA aufgenommen. Die zweite Sektion dreht die Wellpappe optional, um die Ausrichtung zu ändern (cross-corrugated). Somit werden mehr Stapel transportiert und ein platzsparender Transport auf den Anschlussförderern erzielt. Die nächste Sektion akkumuliert die Stapel zu Blöcken und kann optional mit einem Querpusher eine seitliche Stapelverdopplung (Queropti) vornehmen. Dadurch wird die Transferwagenladung hinter der WPA voll ausgeschöpft und eine deutlich höhere Leistung erzielt.

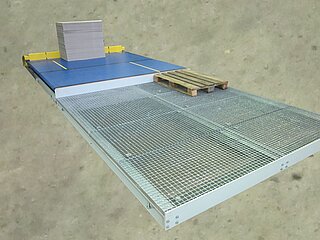

Kunststoffkettenförderer für den WPA Abtransport

Die vollflächigen Kunststoffbänder garantieren den schnellen und schonenden Abtransport aller Stapelqualitäten aus dem Ableger der Wellpappenanlage

Vorteile:

- großflächige Auflage der Ware

- schneller Abtransport

- Transport aller vorkommenden Qualitäten und Formate

- Flexible Arbeitsbreiten und Längen für jeden Anwendungsfall möglich

- Transport ohne "sheet walk effect"

- ruckfreier Transport durch frequenzgeregelte Antriebe

- Vermeidung von Beschädigungen des untersten Bogens der Stapel, dadurch weniger Abfall

- Reduzierung der Unfallgefahr durch geschlossene Kunststoffoberfläche

- saubere, leicht zu reinigende Oberfläche

- Geringer Wartungsaufwand

- Komplette Visualisierung und Materialflussverfolgung möglich

Von der WPA bis zu den Verarbeitungsmaschinen

Hubdreheinrichtung

Die 90° Drehung von Stapeln hinter dem Ableger an der Wellpappenanlage bringt mehrere Vorteile:

- 90° Drehung durch einen Hubdrehzylinder an der Nulllinie erfolgt im Durchlauf, dadurch keinen Zeitverlust

- Optimale Lagerausnutzung möglich

- Formatware kann optimiert für die Palette ausgerichtet werden

- Anschließende Akkumulation schafft optimale Ladungseinheiten für nachfolgende Transportmittel oder Lagerstrategien

Dopplungspusher

Der Querpusher nach dem Ableger der Wellpappenanlage ermöglicht mehrere Vorteile:

- Formatware kann optimiert für die Palette zusammengestellt werden

- Schafft optimale Ladungseinheiten für nachfolgende Transportmittel oder Lagerstrategien

- In der Kombination mit unserem Akkumulieren werden auch moderne und neue Wellpappenanlagen optimiert entsorgt

Palettierpusher

Ist die Wellpappenanlage (WPA) und die Weiterverarbeitung nicht mit Fördertechnik verbunden, werden hinter den Abtransport der Wellpappe Palettierpusher eingesetzt, die die Formatwarenstapel auf Paletten setzen.

Wenn die Beschickung mit Leerpaletten und der Abtransport der palettierten Ware beispielsweise aus Platzgründen nicht seitwärts realisierbar ist, können mittels Palettierpusher auf engstem Raum Leerpaletten zugeführt und die palettierte Ware umgesetzt werden.

Drehscheibe

Drehscheiben mit zwei parallelen Kunststoffkettenförderern kommen im WPA-Abtransport zum Einsatz, wenn eine Änderung der Transportrichtung von 90° erforderlich ist. Dabei können zwei Blöcke kleiner Haulänge nebeneinander gedreht werden oder ein großer Block durch das Koppeln beider Förderer.

Ist in Geradeausrichtung ein platzsparender Wechsel von Längs- auf Quertransport nötig, kann die Drehscheibe mit einer Winkelübergabe ausgerüstet werden.

Palettenbeladestation BOP

Palettenbeladestation für Einzelstapel

Die Palettenbeladestation als Single-Beladestation wird zur Beladung eines Blocks sowohl für Bogen als auch für Fertigware eingesetzt. Blocklängen und –breiten von 500 mm bis 1.800 mm bzw. von 500 mm bis 2.100 mm können bei einer minimalen Stapelhöhe von 400 mm palettiert werden. Maximal 120 bis 140 Ladungen können pro Stunde auf Paletten gesetzt werden.

Durch ihre äußerst kompakte Bauweise lässt sich eine Single-Beladestation gut in bereits bestehende Anlagen integrieren.

Einzel- bzw. Doppelbeladestation

Einzel- bzw. Doppelbeladestationen kommen im Formatwarentransport zum Einsatz, wo ein großformatiger Block von beispielsweise 2,40 m x 5,00 m auf Paletten gesetzt werden muss. Stündlich können bis zu 100 Blöcke palettiert werden. Es besteht aber auch die Möglichkeit, zwei Blöcke kleinerer Formate z. B. 2,40 m x 2,40 m oder 1,60 m x 1,80 m aber gleicher Breite in einem Arbeitszyklus zu palettieren. Bis zu 200 Blöcke werden pro Stunde auf Paletten gesetzt. Diese Ausführungen können sowohl für Bogen- als auch für Fertigware ihren Einsatz finden.

Palettenbeladestation mit geteilten Wänden

Zum Beladen unterschiedlicher Blockbreiten in einem Arbeitszyklus werden die Wände und der Pusher geteilt und separat angetrieben. Bei längeren Blöcken werden die Wände und der Pusher gleichzeitig verfahren und es wird nur ein Block auf die Palette gesetzt.

Leerpalettenroboter P-DROID

Der Leerpalettenroboter nimmt die Leerpaletten vom Palettenstapel ab und setzt sie in der gewünschten Richtung nacheinander in der Palettenvorbereitung auf. Die Paletten werden um 90° abgeschoben. Je nach Anforderung wird ein vorgegebenes Palettenmuster gebildet.

Der Palettierpusher schiebt die Paletten von der Seite unter die Palettenbeladestation. Die Paletten können dort nach Vorgabe positioniert werden. Die Paletten können in Längs- und Querrichtung bei hoher Geschwindigkeit aufgenommen oder abgesetzt werden. Mehrere Leerpalettenarten sind parallel einsetzbar.

Zur Leistungssteigerung besteht die Möglichkeit, gleichzeitig zwei Paletten vom Stapel abzunehmen und sie einzeln wieder abzugeben.

Installation eines Palettenbeladezentrums in Österreich

Sowohl Bogen- als auch Fertigware kann in einer Palettenbeladestation auf Paletten gesetzt werden. Der Schutzbogenspender sorgt vollautomatisch für einen unteren Kantenschutz, der für die Umreifung notwendig ist. Der Leerpalettenroboter legt die Leerpaletten vor. Je nach Anforderung können in der Zuführung auch Palettenbilder gelegt werden. Ein Deckmaterialroboter ist für das Auflegen der Kopfpaletten, Platten und Gitterrosten zuständig.

Fertig palettierte Ware wird im Anschluss automatisch umreift und gestretcht.

Control

Komplexe Steuerung individueller Intralogistiksysteme

Hinter der Flexibilität und der Größe dieser Intralogistikprozesse steckt ein sehr komplexer Steuerungsprozess. Dazu gehören auch optimal an die individuellen Gegebenheiten angepasste Software-Lösungen. Sie basieren auf MINDA MoveIT, dem von MINDA programmierten Steuerungs- und Visualisierungssystem für Intralogistik. Das System koordiniert die Steuerung von Transportstrecken, Flurförderzeugen und Verpackungseinrichtungen gemäß den Planungen des ERP-Systems. Diese übergeordnete, auf PC basierende Steuerung wird auch zukünftig von erfahrenen Programmierern im eigenen Hause weiterentwickelt.

MINDA MoveIT garantiert einen vollautomatischen Ablauf in allen Transportbereichen. Die Transportabläufe werden so optimiert, dass alle Stauplätze effizient ausgenutzt werden können.

Im Bereich des Abtransportes hinter der Wellpappenanlage wird vom System genau festgelegt, wie die Wellpappenstapel in welcher Reihenfolge und Anordnung unter optimaler Ausnutzung der Transportkapazität ins Zwischenlager und zu den Verarbeitungsmaschinen gelangen. Diese Berechnungen erfolgen in Echtzeit und bilden damit die Voraussetzung, die Prioritäten der einzelnen Abläufe ständig neu zu bewerten.

Die Verarbeitungsmaschinen werden entsprechend den Vorgaben der ERP-Systeme rechtzeitig mit Ware zur Verarbeitung versorgt. Im Anschluss an den Verarbeitungsprozess werden die Wellpappenstapel von den Maschinen abtransportiert und der Palettensicherung zugeführt. Dort wird automatisch die entsprechende Palettenart bereitgestellt und die Daten für die Umreifung stehen dem Prozess zur Verfügung. Die fertig gesicherte Ware gelangt ins Fertigwarenlager und ist zur Auslieferung bereit.

Auf Eingaben durch den Bediener reagiert das System äußerst flexibel. Während des gesamten Produktionsprozesses können die Produkte jeder Zeit identifiziert werden.

Der Kunde erhält einen Überblick über den kompletten Fertigungsablauf durch eine dynamische Visualisierung der Prozesse.

Weitere MINDA-Lösungen für den Wellpappen-Sektor.

Lagersysteme

Unsere Dienstleistungen und Bereiche:

Maschinenanbindungen

Unsere Dienstleistungen und Bereiche:

Fertigwarentransport

Unsere Dienstleistungen und Bereiche: